Процедура обработки активированного угля обычно включает карбонизацию с последующей активацией углеродсодержащего материала растительного происхождения. Карбонизация — это термическая обработка при температуре 400-800°C, которая превращает сырье в углерод, минимизируя содержание летучих веществ и увеличивая содержание углерода в материале. Это повышает прочность материала и создает исходную пористую структуру, необходимую для активации угля. Корректировка условий карбонизации может существенно повлиять на конечный продукт. Повышение температуры карбонизации увеличивает реакционную способность, но одновременно уменьшает объем пор. Это уменьшение объема пор обусловлено увеличением конденсации материала при более высоких температурах карбонизации, что приводит к увеличению механической прочности. Поэтому важно выбрать правильную температуру процесса в зависимости от желаемого продукта карбонизации.

Эти оксиды диффундируют из углерода, вызывая частичную газификацию, которая открывает ранее закрытые поры и способствует дальнейшему развитию внутренней пористой структуры углерода. При химической активации углерод реагирует при высоких температурах с дегидратирующим агентом, который удаляет большую часть водорода и кислорода из структуры углерода. Химическая активация часто объединяет этапы карбонизации и активации, но эти два этапа могут происходить и отдельно в зависимости от процесса. При использовании KOH в качестве химического активатора были получены высокие значения площади поверхности, превышающие 3000 м2/г.

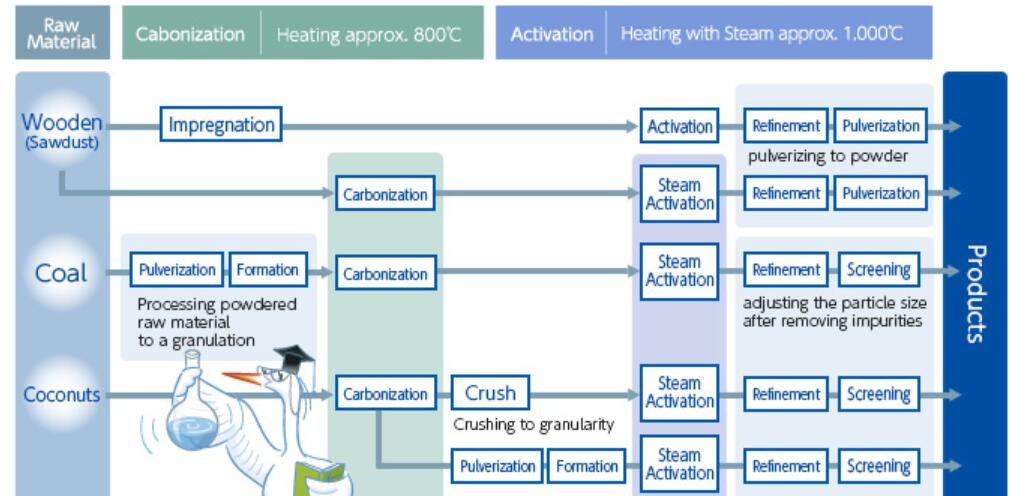

Активированный уголь из различных видов сырья.

Помимо того, что активированный уголь является адсорбентом, используемым для самых разных целей, его можно производить из множества различных видов сырья, что делает его невероятно универсальным продуктом, который может производиться в самых разных областях в зависимости от доступного сырья. К таким материалам относятся скорлупа растений, косточки фруктов, древесные материалы, асфальт, карбиды металлов, технический углерод, отходы сточных вод и полимерные отходы. Различные виды угля, уже существующие в углеродистой форме с развитой пористой структурой, могут быть дополнительно переработаны для получения активированного угля. Хотя активированный уголь можно производить практически из любого сырья, наиболее экономически выгодно и экологично производить его из отходов. Было показано, что активированный уголь, полученный из скорлупы кокосовых орехов, имеет большой объем микропор, что делает его наиболее часто используемым сырьем для применений, где требуется высокая адсорбционная способность. Опилки и другие древесные отходы также содержат сильно развитые микропористые структуры, которые хорошо подходят для адсорбции из газовой фазы. Получение активированного угля из косточек оливок, слив, абрикосов и персиков позволяет получать высокооднородные адсорбенты со значительной твердостью, износостойкостью и большим объемом микропор. ПВХ-отходы можно активировать, предварительно удалив из них HCl, в результате чего получается активированный уголь, являющийся хорошим адсорбентом для метиленового синего. Активированный уголь даже получали из отходов автомобильных шин. Для того чтобы различать широкий спектр возможных прекурсоров, необходимо оценить получаемые физические свойства после активации. При выборе прекурсора важны следующие свойства: удельная площадь поверхности пор, объем пор и распределение объема пор, состав и размер гранул, а также химическая структура/характер поверхности угля.

Выбор правильного прекурсора для конкретного применения очень важен, поскольку разнообразие прекурсорных материалов позволяет контролировать пористую структуру углеродных материалов. Различные прекурсоры содержат разное количество макропор (> 50 нм), которые определяют их реакционную способность. Эти макропоры неэффективны для адсорбции, но их наличие обеспечивает больше каналов для образования микропор во время активации. Кроме того, макропоры обеспечивают больше путей для молекул адсорбата к микропорам во время адсорбции.

Дата публикации: 01.04.2022