Активированный уголь (АК) — это высокоуглеродистый материал с высокой пористостью и сорбционной способностью, получаемый из древесины, кокосовой скорлупы, угля, шишек и т. д. АК является одним из часто используемых адсорбентов в различных отраслях промышленности для удаления многочисленных загрязняющих веществ из воды и воздуха. Поскольку АК синтезируется из сельскохозяйственных и отходов, он зарекомендовал себя как отличная альтернатива традиционно используемым невозобновляемым и дорогостоящим источникам. Для получения АК используются два основных процесса: карбонизация и активация. В первом процессе прекурсоры подвергаются воздействию высоких температур, от 400 до 850 °C, для удаления всех летучих компонентов. Высокая температура удаляет из прекурсора все неуглеродистые компоненты, такие как водород, кислород и азот в виде газов и смол. В результате этого процесса получается уголь с высоким содержанием углерода, но низкой площадью поверхности и пористостью. Однако второй этап включает активацию предварительно синтезированного угля. Увеличение размера пор в процессе активации можно разделить на три категории: открытие ранее недоступных пор, образование новых пор путем селективной активации и расширение существующих пор.

Обычно для активации с целью получения желаемой площади поверхности и пористости используются два подхода: физический и химический. Физическая активация включает в себя активацию карбонизированного угля с использованием окисляющих газов, таких как воздух, диоксид углерода и пар, при высоких температурах (от 650 до 900 °C). Диоксид углерода обычно предпочтительнее из-за его чистоты, простоты в обращении и контролируемого процесса активации при температуре около 800 °C. При активации диоксидом углерода можно получить более высокую однородность пор по сравнению с активацией паром. Однако для физической активации пар значительно предпочтительнее диоксида углерода, поскольку при этом можно получить активированный уголь с относительно большой площадью поверхности. Благодаря меньшему размеру молекул воды, ее диффузия внутри структуры угля происходит эффективно. Было установлено, что активация паром примерно в два-три раза эффективнее, чем активация диоксидом углерода при той же степени превращения.

Однако химический подход предполагает смешивание прекурсора с активирующими агентами (NaOH, KOH, FeCl3 и др.). Эти активирующие агенты действуют как окислители, так и дегидратирующие агенты. В этом подходе карбонизация и активация проводятся одновременно при сравнительно более низкой температуре 300-500 °C по сравнению с физическим подходом. В результате происходит пиролитическое разложение, что приводит к расширению улучшенной пористой структуры и высокому выходу углерода. Основные преимущества химического подхода перед физическим заключаются в низких температурных требованиях, высокой микропористости, большой площади поверхности и минимизации времени завершения реакции.

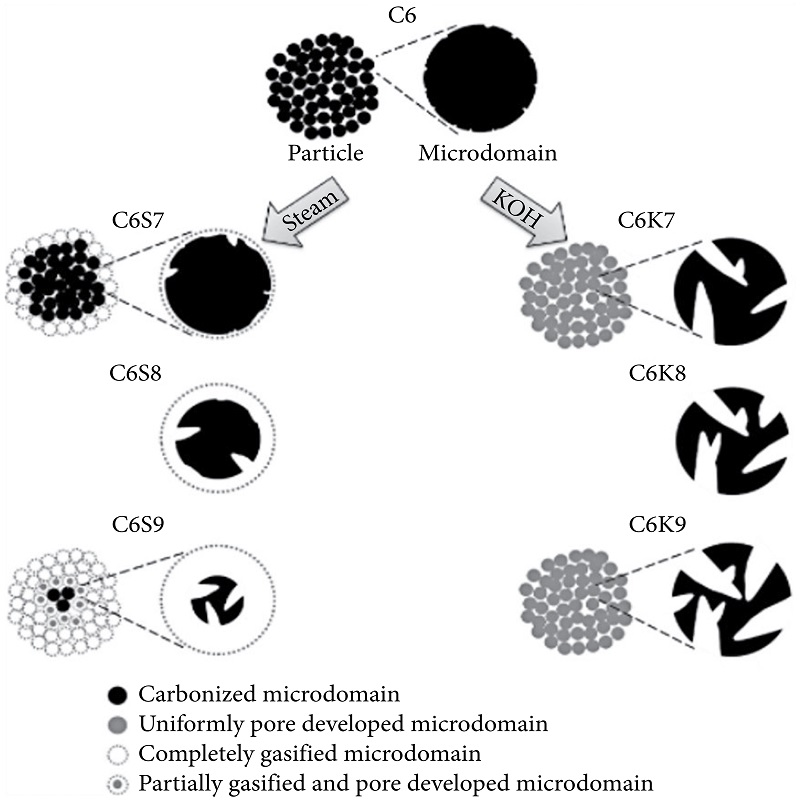

Преимущество метода химической активации можно объяснить на основе модели, предложенной Кимом и его коллегами [1], согласно которой в активированном угле обнаруживаются различные сферические микродомены, ответственные за образование микропор. С другой стороны, мезопоры развиваются в межмикродоменных областях. Экспериментально они получили активированный уголь из фенольной смолы путем химической (с использованием KOH) и физической (с использованием пара) активации (рис. 1). Результаты показали, что активированный уголь, синтезированный с помощью активации KOH, обладал высокой площадью поверхности 2878 м2/г по сравнению с 2213 м2/г при активации паром. Кроме того, другие факторы, такие как размер пор, площадь поверхности, объем микропор и средняя ширина пор, оказались лучше в условиях активации KOH по сравнению с активацией паром.

Различия между активированным углем, полученным путем паровой активации (C6S9) и активации KOH (C6K9), объясняются с помощью модели микроструктуры.

В зависимости от размера частиц и метода получения, активированный уголь можно разделить на три типа: порошкообразный активированный уголь, гранулированный активированный уголь и шариковый активированный уголь. Порошкообразный активированный уголь образуется из мелких гранул размером 1 мм со средним диаметром 0,15-0,25 мм. Гранулированный активированный уголь имеет сравнительно больший размер и меньшую площадь внешней поверхности. Гранулированный активированный уголь используется в различных областях применения в жидкой и газовой фазах в зависимости от соотношения их размеров. Третий тип: шариковый активированный уголь, обычно синтезируемый из нефтяного пека, с диаметром от 0,35 до 0,8 мм. Он известен своей высокой механической прочностью и низким содержанием пыли. Благодаря своей сферической структуре он широко используется в псевдоожиженных слоях, например, для фильтрации воды.

Дата публикации: 18 июня 2022 г.